我国的石化行业和精细化工行业对小流量高扬程化工流程泵的需求比较多。但是,由于适于小流量高扬程工况的泵类产品比较少,尤其是适于用作化工流程泵用途的品种更是少之又少,国内的很多化工设备厂家和用户往往不得不采用离心泵、往复式泵(含计量泵)、齿轮泵或高速泵等来对应各自的设备需求。这种出于无奈而为之的做法对化工设备来讲其实存在很多难以避免的问题。

1. 采用离心泵存在的问题

在小流量高扬程的应用领域采用离心泵,由于其本来就是为大流量用途设计的品种,往往需要将一部分甚至大部分液体用分歧管路分流来满足小流量需求,这种做法不仅存在泵的体积笨大、电机功率消耗大、管路粗、回流结构复杂、控制麻烦等类似大马拉小车的问题,同时还存在着初期设备投资大、长期运转和维护成本高的问题。

如果为了实现高扬程而采用多级离心泵,则更不可避免的存在多级泵结构复杂、运转惯性大而不适于骤启骤停的运转要求以及故障频发等问题。

2. 采用往复式泵存在的问题

往复式泵虽然具有可轻易实现高扬程的特征,但其往复运动的特征不可避免地造成高脉动,即使配用稳压器(或称蓄能器)也无法将脉动完全消除。同时在输送高温、含杂质液体时,往复式泵(柱塞泵)往往存在着故障多、维护费用高等问题。所以,往复式泵一般不适于对稳定送液要求较高的使用工况。

3. 采用齿轮泵存在的问题

齿轮泵由于其齿轮之间的接触摩擦,在使用过程中往往会出现因齿轮磨损而性能衰降、同时因金属膨胀系数方面的制约而不宜于输送高温液体等问题。

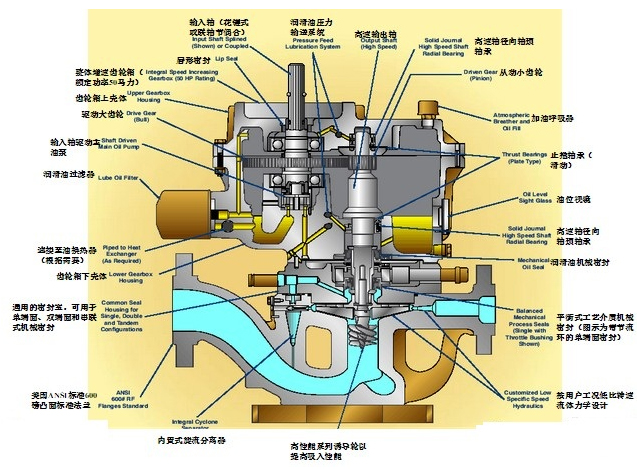

4. 采用高速泵存在的问题

高速泵的转速范围在3500-25000rpm之间,是靠整体式齿轮增速箱驱动的。整体式齿轮增速箱结构复杂,为控制振动和噪声水平,对构成零件的加工精度和整体配合精度要求非常高,同时还需强制润滑系统保证其正常运行。高速泵不仅生产成本高、售价昂贵,而且维护比较复杂、维修费用也相应昂贵。

一. 涡流泵适用于小流量高扬程化工流程用途

在小流量高扬程的使用工况中,尼可尼涡流泵具备上述各种泵无法替代的优势。尼可尼涡流泵主要特征:

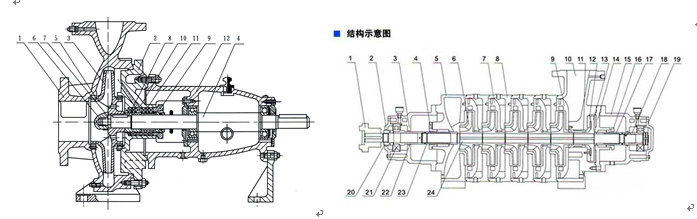

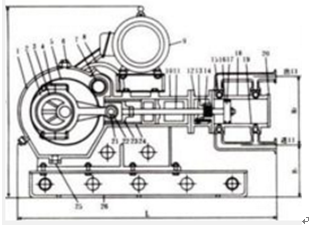

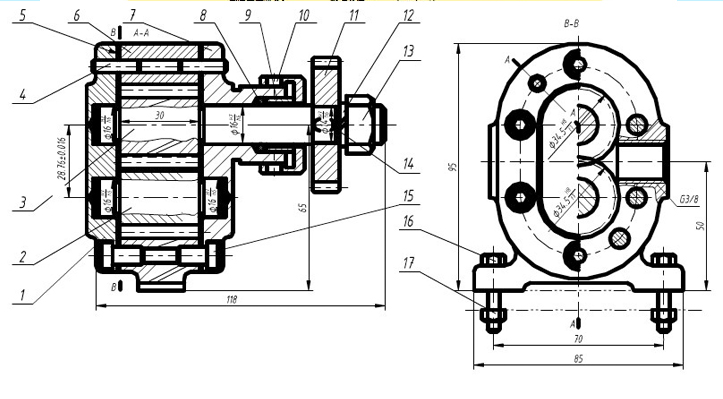

1. 体积小、结构简单

尼可尼涡流泵过流部件少、体积小巧、结构简单,维护和检修也十分简单。

2. 适合复杂苛刻使用条件

尼可尼涡流泵的不少品种都是根据特殊使用工况设计制作,具备较好的耐气蚀能力强、耐高温、适合气液混输等能力,尤其适合小流量高扬程或化工流程中其他泵难以对付的苛刻的使用工况。

3. 设计合理、高质量、长期稳定性能

尼可尼涡流泵经过七十多年不断改良优化,其独特的设计和优良的性能都居于世界领先水平。严格的材质控制和以数控设备的精密加工对产品精度和质量提供可靠保证。

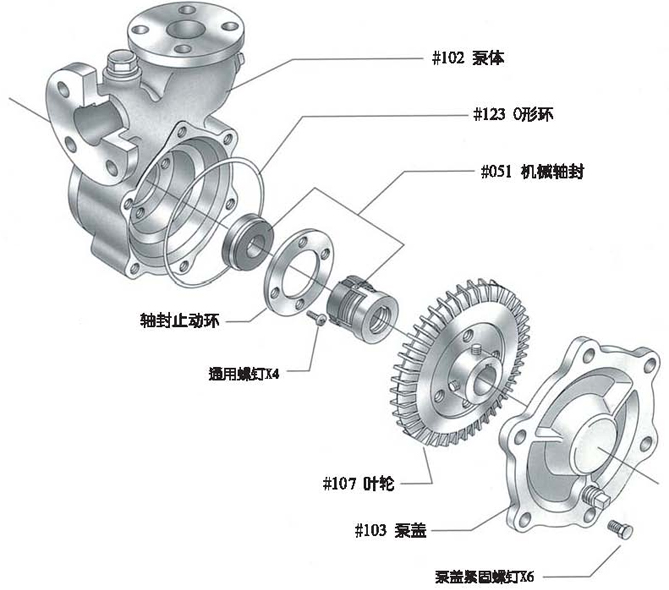

尼可尼涡流泵与国产乃至欧美同类产品的最大区别在于其叶轮的固定方式。尼可尼以精密加工确保泵轴和泵叶轮的同心度和平行度,并将涡流泵的叶轮固定在轴端,叶轮与泵体之间的间隙得到严格控制。除了滑动部件机械密封之外,运转过程中泵的零件之间没有直接接触和摩擦,所以能够确保泵的性能长期稳定不衰。

4. 产品系列丰富、对应范围广泛

尼可尼为适应产业发展需要研制开发了众多系列的产品,以满足输送高温、低温、低熔点、低闪点、易沸、易燃易爆、剧毒、具放射性、超纯净以及贵重流体的需要。其化工流程泵品种中的高自吸品种(~8米)、超低气蚀余量(0.3米,)品种、热媒品种(~350℃无需冷却)、气液或液液混输品种以及配载磁力驱动器的无泄漏品种在国内石油化工和精细化工行业已有广泛应用。

尼可尼涡流泵单级叶轮可以实现~17公斤压力,双叶轮可以实现~30公斤压力;泵的口径为15~100毫米不等,便于用户在0.1 ~50立方流量范围内选择。

根据实际需要,尼可尼还可为用户量体裁衣定制符合API610规范的产品。

二. 尼可尼涡流泵在化工流程中的应用

1. 在化工产品亚砜的生产工艺中需要输送的是易气化含杂质性质的介质,离心泵抗气化能力低难以满足生产工艺需求。由于用户以尼可尼涡流泵替代了原来的离心泵,用户过去面临的生产过程中故障频出、泵损坏导致严重经济损失的问题得到彻底解决。目前尼可尼涡流泵已成为亚砜生产工艺中的关键设备之一。

2. 常规的氨甲醇生产工艺需要复杂的混合反应工艺并需要用多种大型设备(泵、阀、反应釜等)配合实现产品的制作过程。常规生产工艺存在生产设备造价昂贵、操作维护难度大、气体泄漏造成环境污染、生产成本长期居高不下等困难。

用户采用尼可尼涡流泵替代原有的混合反应工艺及相关设备后,不仅轻易实现了简化工艺的目标,还减少了设备投资并降低了生产成本,同时也从根本上解决了环境污染的难题。